(1)加工难点

此工件的高频淬火也采用同时加热的方式。其加工难点主要在于受设备功率和电流频率的限制。

高频淬火为短时快速加热,需要在很短的时间内加热到很高的温度,需要足够的加热功率作为基础。工件需要加热的表面越大,所需的功率也就越大,被加热表面大到一定程度时,就会因设备功率限制难以顺利实现同时加热。

工件进行感应加热时,电流透入深度由电流频率决定,这一原理使电流频率成为了决定淬硬层深度的主要因素。高频淬火设备的电流频率一般是固定的,如高频设备电流频率为200~300kHz,对应热透入深度为0.9~1.1mm,这就限制了淬硬层深度的进一步加深。

某产品牵引销(淬火部位见图2)为产品中的关键零部件,材料为40Cr合金结构钢,要求f 89mm外圆表面高频淬火,淬火硬度要求50~60HRC,淬硬层深度2.5~4.5mm。该工件需淬火表面尺寸较大,除需要较大的功率进行加热外,对于加热影响更大的问题是淬火部位为工件凹槽部,感应器的制作也是一大困难。如按常规方法制作感应器,即感应器内径稍大于需淬火表面直径,则感应器必须现场制作,十分麻烦,而且工件淬火必须损坏感应器才能进行,每一工件的高频表面淬火必须制作相应的一件感应器,也存在着每一感应器的制作误差;如感应器内径大于相邻截面直径,即大于111mm,则感应器与淬火部位的间距加大了11mm,感应加热效率将显著降低。淬硬层方面,2.5~4.5mm的深度范围是正常热透入深度的2.5~4.5倍,为提高淬硬层深度,一般可适当利用热传导的原理,即利用热量由表面向心部传导的特性,加大加热层的厚度。但单纯依靠热传导的方法需要自表面向内存在较大的温度差,往往要求的淬硬层深度达到淬火温度时,表面温度已过高,产生表面组织过热、过烧等缺陷。

(2)淬火工艺方案

为完成此项工件的淬火,专门制作了感应器,加强了工艺过程控制并采用了断续加热方式。

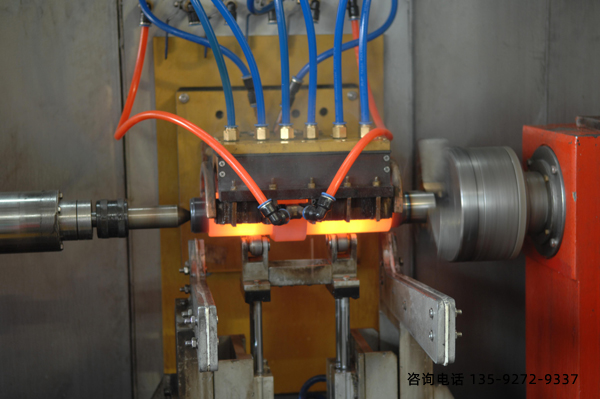

结合牵引销的诸多特点,改变传统感应器制作方式,将感应器制作为半圆形,克服传统感应器对于该工件高频淬火的上述难点,既可以实现感应器与加热表面之间尽可能小距离的配合,又可以方便地使工件与感应器脱离进行淬火。在具体的操作实施中,使工件相对于感应器进行同心旋转,达到瞬间对半圆进行加热,整体上又对全部淬火表面进行加热的特殊效果(见图3)。

前面已讲述,钢铁材料在加热到一定温度后,将失去磁性,加热速度随之下降数倍。实际加热过程中,当表面出现超过失磁点的薄层时,和薄层相邻的内部交界处涡流强度就会突然上升,成为加热速度最快的部位,出现高温表层加热速度降低,交界处升温加速,并向内部推移的现象。这一现象为提高淬硬层深度是有利的,但表层高温区加热速度较交界处以内的部位快很多,表层过热、过烧倾向仍很严重。此时,就需要找出电压、加热速度等参数的最佳配置,严格加热过程的控制,在保证质量的前提下尽量增大淬硬层深度。

牵引销要求淬硬层深度较大,单纯的参数控制在完全满足技术要求方面仍有欠缺,还需要采取一些其他技巧。断续加热,即在未达到淬火温度时,暂时停止加热,使工件表面热量较多地向内传导,然后再重新开始加热。这样相当于增加了热传导时间,降低表面向内部的温度梯度,反复进行数次,表面温度不致过高而产生过热、过烧。实现从表面向内2.5~4.5mm内较均匀的达到淬火温度的目的。

(3)实际效果

采取改进感应器设计、优化工艺参数、断续加热等措施后,牵引销表面高频淬火后硬度可以稳定达到55HRC左右,淬硬层深度3mm以上,使用高频淬火的方式达到了本适合于中频淬火的淬硬层深度要求。而且由于感应器的改进,工件可以逐一连续不断地进行淬火操作,有效提高了工作效率。

联系海拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海拓智能科技有限公司,是国内较早研制中高频感应加热设备的生产厂家,集聚多位专业从事感应加热设备工程师专家、集研发、设计、生产制造、销售、服务于一体民营企业。已经通过 CE认证,ISO9001体系认...

广东海拓智能科技有限公司,是国内较早研制中高频感应加热设备的生产厂家,集聚多位专业从事感应加热设备工程师专家、集研发、设计、生产制造、销售、服务于一体民营企业。已经通过 CE认证,ISO9001体系认... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海拓